Vezel voor vloerbalk: kenmerken van gebruik

Betrouwbare, gelijkmatige en warme vloer is niet alleen de droom van iedereen over comfort en gezelligheid, maar ook strikte vereisten voor het bouwen van regels en voorschriften. Moderne technologieën maken het mogelijk om zo'n droom te realiseren en een kwaliteitsresultaat te krijgen zonder gebreken. De juiste en duurzame vloer van vandaag kan zelfs worden gemonteerd door een niet-professionele persoon. Een van de belangrijke fasen van het werk aan de plaatsing van de vloer is het vullen van de balk.

kenmerken van

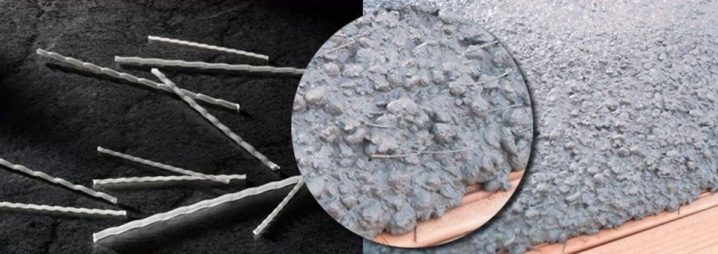

Volgens de technologie moet de das worden versterkt. Beton heeft, naast zijn sterkte, ook broosheid, die moet worden gecompenseerd. Voor verschillende typen dekvloeren zijn er verschillende soorten versterkingsmaterialen en -methoden: ze kunnen afzonderlijk worden gebruikt en kunnen in combinatie worden gebruikt. Een van de meest geavanceerde materialen is vezels.

Vezelelementen zijn gemaakt van metaal, basalt, polypropyleen en glasvezel. Vezel wordt niet alleen gebruikt voor de versterking van dekvloeren. Het wordt ook toegevoegd aan de pleister, gemengd in een mengsel voor bestrating, gebruikt bij het storten van de fundering, stapels. Vezels worden gelijkmatig over het gehele volume van de oplossing verdeeld en zorgen voor multidirectionele versterking. Vormde een enkele structuur.

Hierdoor zijn de eigenschappen van de betonlaag aanzienlijk verbeterd:

- Vermindert de tijd van stollen van het mengsel.

- De kracht is met 90% toegenomen.

- Het wordt een langere levensduur.

- Verhoogde weerstand tegen mechanische stress.

- Verminderde vochtopname.

- Plasticiteit van beton, de viscositeit ervan, het vermogen om fluctuaties te onderdrukken verbetert. Dit maakt het gebruik van vezelversterking in de militaire en zware industrie mogelijk.

- Weerstand tegen temperatuurschommelingen, vorstbestendigheid.

- Verhoogt de weerstand tegen slijtage. Het is belangrijk voor gebruik in dammen, reservoirs, dammen.

- Vermindert het risico van scheuren en delaminatie.

Vezelelementen van alle soorten zijn compatibel met alle additieven en componenten van de mengsels voor gieten.

species

Metaalvezel wordt op verschillende manieren gemaakt. Het is gemaakt van roestvrijstalen platen. De lengte van de stalen elementen is 20-50 mm. De stukjes draad van verschillende vormen zijn bedekt met een laag koper. Ze zijn meestal golf, in de vorm van anker en gegolfde elementen. De draad is gemaakt van koolstofarm staal, lengte - 50-60 mm, diameter - 1 mm. Staalvezel wordt gebruikt:

- in de industriële en beladen vloeren;

- hangende panelen;

- palen;

- kelders;

- winkelcentra en gebieden met veel verkeer.

Bovendien wordt dit materiaal gebruikt bij het storten van funderingen, geprefabriceerde constructies, monolithische straat en ondersteunende betonconstructies. Aan de uiteinden bevinden zich speciale bochten, die bijdragen aan een betrouwbaardere hechting met de deklaaglaag. Basaltvezel is perfect bestand tegen schokbelastingen. Dit materiaal wordt effectief gebruikt voor vloeren die zijn gepland om de belasting te verhogen. De belangrijkste voordelen zijn:

- Brandveiligheid van het materiaal, milieuzuiverheid, neutraliteit voor verschillende chemische omgevingen.

- Bij het mengen van de oplossing houden de vezels zich er volledig aan vast.

- Basaltvezel wordt gebruikt voor de constructie van hittebestendige betonconstructies.

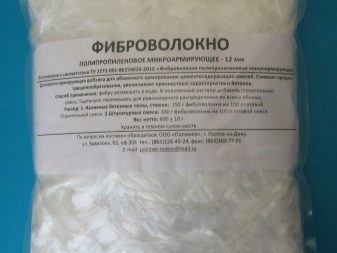

Op 1 plein. m beton verbruikt van 1,5 kg vezels, vermindert het verbruik van cement en water bij gebruik van basaltvezels met 15-20%. Polypropyleenvezel is gemaakt van synthetisch materiaal. Vezels zijn zacht en flexibel, licht, wit, 18 mm lang, diameter is 20 micron. Polypropyleenvezel geleidt geen elektriciteit. Voor een betere hechting op de structuur van de oplossing is het geïmpregneerd met een speciale oliesubstantie.

Glasvezelvezel is zeer veerkrachtig en elastisch, daarom wordt het aanbevolen voor het afwerken van gevels van gebouwen, betonproducten met een complexe vorm, evenals producten voor decoratie en decoratie, tuinbeelden, bogen. Dit materiaal vermindert het waterverbruik bij de bereiding van het mengsel met 20%.

Voor- en nadelen

Dit opmerkelijke materiaal heeft geen duidelijke tekortkomingen. Voor de prijs is vezelversterking heel betaalbaar. Fake van slechte kwaliteit tijdens het gebruik zal toxische stoffen produceren die het welzijn van de eigenaren schaden. In alle stadia van de vorming van de vloer versterkt vezelversterking vervorming, beschermt de dekvloer tegen scheuren. Onmiddellijk na het gieten behouden de vezels de vorm van de dekvloer en worden gelijkmatig over het volume verdeeld.

Bij krimp van het drogen houdt betonwapening het laden in stand. Tijdens kracht en laatste droging vermindert de vezel de spanning in de cementlaag.

Met behulp van vezel is het mogelijk om de absorptie van vocht in de dekvloer te verminderen door microporiën en microbarsten te verminderen, om de hechting van de oplossing aan de basis te verbeteren, waardoor het uitlijnen en versnellen van het drogen wordt vergemakkelijkt. De vorstbestendigheid van vezelversterkt beton maakt het mogelijk om het met succes in de noordelijke regio's te gebruiken. Staalvezelelementen zijn het meest duurzaam, maar hebben tegelijkertijd een aanzienlijk gewicht.

Natuurlijk, onder zeer hoge belastingen of zware bedrijfsomstandigheden, is versterking alleen met glasvezel, zelfs staal, misschien niet genoeg. Om dergelijke problemen op te lossen, worden complexe vezelversterking en wapeningsnet gebruikt.

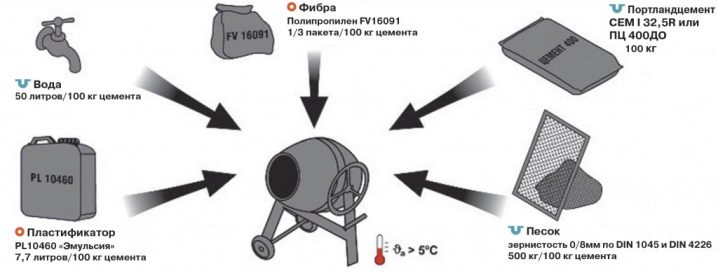

Mixen van de beste kwaliteit en de gewenste eigenschappen worden verkregen als alle ingrediënten goed en grondig zijn gemengd. Het is noodzakelijk om de vezelelementen te mengen met de droge componenten van de toekomstige oplossing, deze geleidelijk toe te voegen om de vezels te verdelen zonder klonten te vormen, en voeg vervolgens water en een weekmaker toe.

Hoe te kiezen?

Met een dergelijke verscheidenheid van versterkende additieven, ontstaat het probleem van het kiezen van het juiste materiaal voor elk specifiek geval. De keuze is afhankelijk van verschillende factoren: type constructie, oppervlakte van de kamer, het doel, de dikte van de vezelvloeren, de werkomstandigheden, geplande belastingen. Het is belangrijk dat de vezel op een veilige plaats is gekocht, dat alle begeleidende documenten, certificaten van overeenstemming, instructies, zodat deze in de fabriek is vervaardigd:

- Voor "warme vloeren" in appartementen en standaard thuisnivellering is het meest rationeel het gebruik van polypropyleenvezel. Het is een lichtgewicht materiaal dat het totale gewicht van de dekvloer niet verhoogt, geen elektriciteit geleidt en geen elektromagnetische velden opwekt.

- Voor monolithische gewapende betonconstructies met zwaar materieel op de vloer, zware belastingen en mechanische belasting, is stalen ankervezel de beste oplossing.

- Glasvezel wordt aanbevolen voor tuinbeeldhouwwerken en bogen, hekken en gevels. De elastische structuur stelt u in staat objecten met een complexe vorm te maken.

De lengte van de elementen heeft ook invloed op de keuze van het toepassingsgebied:

- voor metselwerk en buitenbekleding moet de vezellengte minstens 6 mm zijn.

- Voor monolithische structuren moet de vezellengte minstens 12 mm zijn.

- Voor dammen, complexe gebouwen en constructies, evenals onder agressieve omstandigheden, is een lengte van 18 mm belangrijk.

- Voor semi-droge dekvloeren en reparatiewerkzaamheden geschikte vezel in 18 mm.

Alle soorten fibrovolokon krijgen uitstekende feedback van specialisten die deze materialen gebruiken in verschillende bouwgebieden en in verschillende regio's van ons land.

Dankzij dergelijke vezels is het mogelijk geworden om te bouwen in aardbevingsgevoelige regio's, en in het noorden, waar in de winter extreem lage temperaturen zijn. Uitstekende feedback komt van de eigenaren van de appartementen, die een snelle en goedkope reparatie met behulp van vezels hebben gedaan. Ze zien het uitstekende resultaat en de duurzaamheid van de vloer, een betaalbare prijs en een kortere reparatietijd.

Hoeveel toe te voegen?

Met een andere hoeveelheid toegevoegde vezeldraden wordt een oplossing met verschillende technische kenmerken verkregen. Berekening van het oplossingsverbruik is per 1 m2. Cement en zand worden gemengd in een verhouding van 1: 3, vervolgens worden versterkende materialen aan het resulterende droge mengsel toegevoegd, en dan wordt water toegevoegd om een halfdroge consistentie van het mengsel te verkrijgen.De berekening van het verbruik van droog materiaal is in gram per 1 m3 oplossing. Natuurlijk, hoe groter het gewicht van het additief, hoe sterker de koppeling zal blijken, maar er zijn bepaalde normen:

- Als het aandeel vezel 300 g is, dan is het beton gemakkelijker te leggen, wordt het meer plastic, vult het gat.

- Als u 500 - 600 g toevoegt, zullen de sterkteparameters van de afgewerkte laag aanzienlijk toenemen en zullen er geen krimpscheuren optreden bij het drogen.

- Met de toevoeging van 800-900 g krijgt het beton zijn maximale sterkte en verkrijgt het alle eigenschappen van de versterkte laag.

- Glasvezeldraden worden verbruikt in een hoeveelheid van 1 kg per 1 m2.

- Populaire polypropyleenvezel wordt verkocht in zakken van 10 kg. Er is een verpakking van 18 kg elk: in een zak - 20 zakken van 900 g elk of 30 zakken van 600 g elk. Een dergelijke verpakking is handig voor het voorbereiden van een oplossing.

Het is niet nodig om een deel van de vezels per partij te wegen. De prijs voor 1 kg vezels is gemiddeld 250 roebel.

Gebruik van technologie

Alle stadia van het creëren van vezelversterkte coatings zijn zo uitgewerkt en gecontroleerd dat het verkrijgen van het juiste resultaat zonder defecten zelfs mogelijk is zonder beroep te doen op professionals, terwijl ze zelfstandig werken. Om versterkte dekvloer te vullen, hebt u de volgende gereedschappen en materialen nodig:

- cement, zand, water, weekmaker, vezels;

- dempingstape;

- niveau: laser of gewoon water;

- profiel voor vuurtorens;

- regel, meetlint, liniaal;

- boor met mondstuk voor het mengen van oplossing;

- rol voor het egaliseren van semi-droge dekvloer (indien nodig);

- schroevendraaier, bevestigingsmaterialen (schroeven);

- bouwmes, troffel en troffel.

De fasen van het werk zijn als volgt:

- Eerst moet je de basis voorbereiden op de basisband. Verwijder hiervoor alle vuil, vuil en stof en voer een natte reiniging uit. Het oppervlak moet droog en schoon zijn. Vervolgens moet je alle scheuren en onregelmatigheden met stopverf afsluiten, langs de basis lopen met een primer voor de beste hechting.

- Zoek het hoogste punt van de toekomstige dekvloer, markeer met een niveau op alle muren.

- Installeer bakens die het oppervlak van de balk zullen uitlijnen. Vuurtorens zijn gemaakt van een profiel. Ze worden op de gewenste hoogte met gipsmortel of cement bevestigd. Na uitlijning worden de bakens gelijk met het oppervlak.

- Een speciale dempingstape is gelijmd rond de gehele omtrek van de kamer aan de onderkant van de wanden en rond de kolommen en podia voor sanitair, die een compenserende functie vervult wanneer beton wordt uitgezet als gevolg van temperatuurdalingen, bijvoorbeeldmet de toevoeging van "warme vloer". Samen met de vezel voorkomt het de vervorming en het scheuren van de dekvloer tijdens het drogen.

- Er worden isolatiematerialen gelegd, indien nodig worden wapeningsnetten, warmte-isolatie en een verwarmingscircuit "warme vloer" geïnstalleerd.

- Een oplossing voorbereiden. Een deel van het volume cement bestaat uit 3 delen van het volume aan zuiver zand, van 300 tot 900 g glasvezel. Alle ingrediënten worden gemengd, waarna water en weekmaker aan het droge basismix worden toegevoegd. Als de oplossing grondig wordt gemengd, wordt een hoogwaardige dekvloer van vezelcement verkregen.

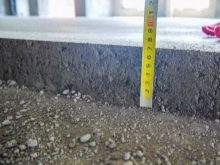

- De afgewerkte versterkte oplossing wordt op het voorbereide oppervlak aangebracht met een dunne laag van 3-5 cm. Houd er rekening mee dat de semi-droge dekvloer 1 cm na het aanstampen "krimpt".

- Het koppelstuk wordt genivelleerd door langs de geleidebaken te schuiven, of een halfdroog koppelstuk wordt met een speciale rol gerold.

- Wachten op drogen en uitharden. Om dit te doen, dekte de afgewerkte dekvloer met plasticfolie, eenmaal per dag bevochtigd met water. De tijd om kracht op te bouwen is 1 week. Volledige uithardingstijd is 2-3 weken.

Versterkte wapeningsdekvloer gereed. U kunt beginnen met het leggen van de afwerkende decoratieve coating.

In de volgende video leert u meer informatie over glasvezel voor vloermortel.